丝网印刷是太阳能电池片制造生产过程中的核心地带,之所说是核心地带并不是说它是电池片生产工艺的核心,而是工艺管理的核心,丝网印刷工序汇集了整条电池片生产线大约一半的工艺人员,足见其深厚的核心地位,一般来说,丝网印刷是整个电池片生产的领头羊、带头人,不论是工艺提升,还是工艺验证,都是先经由丝网传达并安排实施。一方面是因为电池片在生产过程中,并不适合在各大工序后验证(长时间留存电池片效率下降,验证方法没有具体的量化标准),因此效率测试自然而然的落到了丝网工序之后,丝网工艺人员也自然而然的肩负起了排查效率的担子,另一方面,丝网工序产线较长,涉及到好几次印刷、烧结,因此对于工艺人员的需求较多。不得不说去丝网工序一定要守规矩哦,不是丝网工序有多危险,而是领导一般都先出现在丝网。

丝网印刷工艺并不是光伏行业独有的工艺方式,其在很多领域都有应用,电池片生产引入丝网印刷,极大的降低了丝网印刷的成本,银浆使用量,银浆是电池片生产过程中最贵的辅料之一,而电池片生产用银浆又与传统银浆有较大的性能差别,技术垄断,导致导电银浆价格一直居高不下,丝网印刷由于其较高的可控性,极大的降低了银浆的消耗量,目前,各大厂商对于导电银浆的使用量都能够做到精细化预估,每百万片电池片所消耗银浆量差值不会超过太多。(小编干这行时,曾经遇到过工人每天刮一点将银带回家,每天一点,后来还是被逮到了,因为工艺成熟了,不像是好多年前工艺不稳定,银浆消耗量忽大忽小。)

一、丝网印刷原理

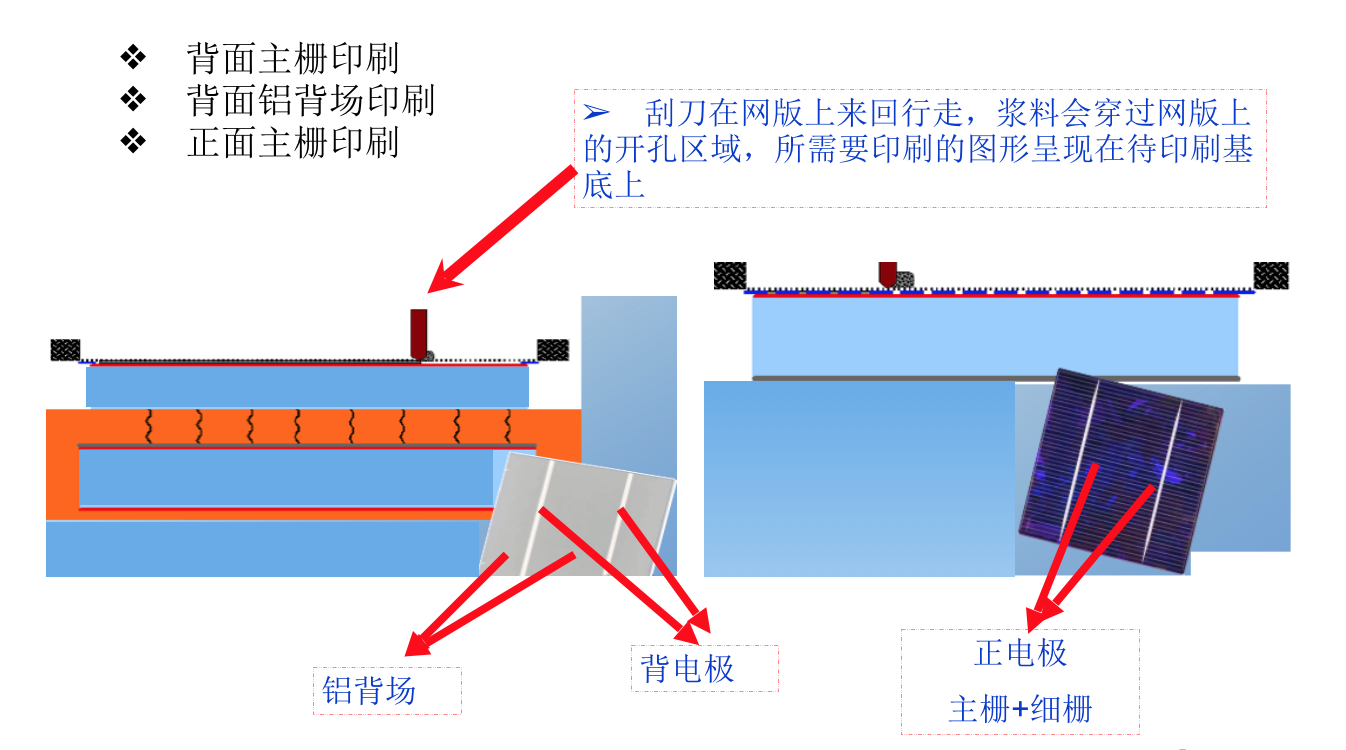

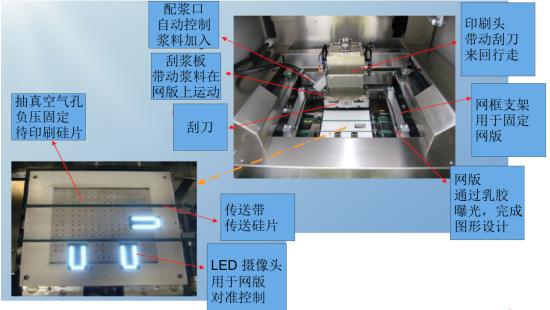

在光伏行业,丝网印刷主要应用于电池的电极成形,利用丝网图形部分网孔透浆料,非图文部分网孔不透浆料的基本原理进行印刷。印刷时在丝网一端倒入浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。浆料在移动中被刮板从图形部分的网孔中挤压到基片上。印刷过程中刮板始终与丝网印版和承印物呈线接触,接触线随刮刀移动而移动,而丝网其它部分与承印物为脱离状态,保证了印刷尺寸精度和避免蹭脏承印物。当刮板刮过整个印刷区域后抬起,同时丝网也脱离基片,并通过回墨刀将浆料轻刮回初始位置,工作台返回到上料位置,至此为完整的一个印刷行程。

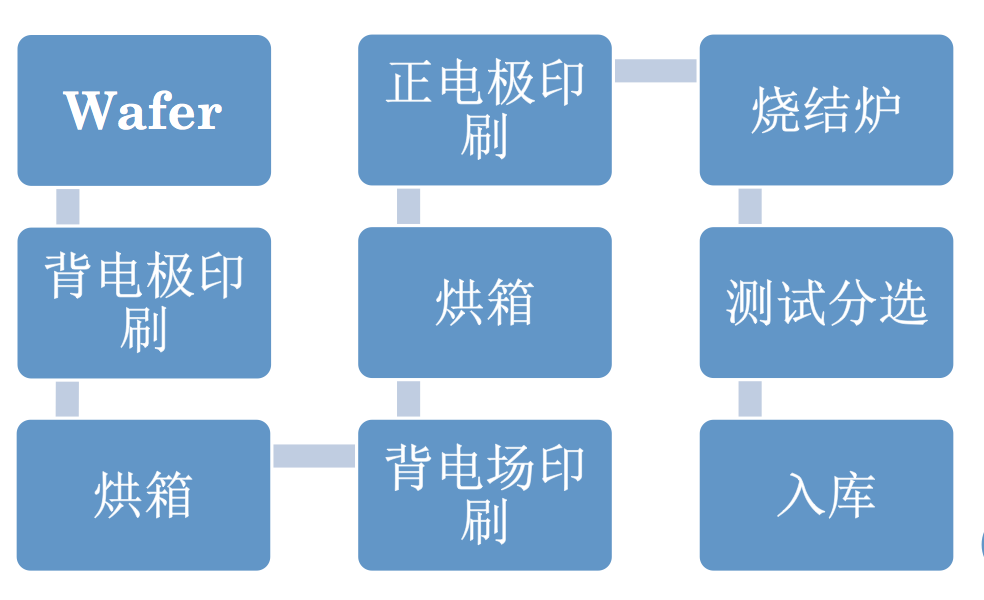

二、丝网印刷流程

三、银电极

银电极的主要作用是输出电流。与电池PN结两端形成欧姆接触,P型区接触的电极为电流输出的正极,N型区接触的电极是电流输出的负极。正面电极由两部分构成,主栅线和副栅线,主栅线直接连接电池外部引线,是比较粗的部分,副栅线起到电流收集并传递到主线的作用,是比较细的部分,制作成窄细的栅线状以克服扩散层的电阻。值得注意的是,电极样式,如电极的形状、宽度和密度等,对于太阳电池转换效率影响较大。在电极材料的选择上需要能与硅形成牢固的接触——欧姆接触、接触电阻小;有优良的导电性;纯度适当;化学稳定性好。银的特征氧化数为+1,其化学活动性比铜差,常温甚至加热也不与水和空气中的氧发生反应,同时具有良好的柔韧性和延展性,是导电性和导热性最好的金属材料之一。电池片为了提升效率,正面电极要尽量减少遮光面积,就对电极材料的导电性能有了一定的要求,银作为电极具有耐高温烧结、良好的导电性能及附着力,综合考虑贵金属成本和可获取性因素,银是比较适合作为太阳能电池电极材料的。

因为先前的减反射膜已经形成正面的电性绝缘,所以银浆一般掺有含铅的硼酸玻璃粉(PbO-B2O3-SiO glass frit),在高温烧结时玻璃粉硼酸成分与氮化硅反应并刻蚀穿透氮化硅薄膜,此时银可以渗入其下方并与硅形成此种局部区域性的电性接触,铅的作用是银-铅-硅共熔而降低银的熔点。

浆料可能造成的安全隐患及急救措施,眼部接触浆料会导致发红及疼痛;皮肤长期直接接触浆料会导致皮肤水分散失,同时有可能导致皮炎;浆料吸入可刺激呼吸系统,可能导致头晕或者头痛,从而引发行动迟缓或其他相应症状;不慎食入少量(不会致癌),浆料本身仅具有轻微毒性,但若不慎进入肺部,则可能引发肺损伤,甚至死亡。

四、铝背场

铝在空气中其表面会形成一层致密的氧化膜,使之不能与氧、水继续作用。铝背场是将印刷沉积好的硅片放进峰值温度超过577℃(铝硅合金共熔温度)的链式烧结炉里进行烧结,当温度升到共晶温度577℃时,在交界面处,铝原子和硅原子相互扩散,随着时间的增加和温度的升高,硅铝熔化速度加快,最后整个界面变成铝硅熔体,在交界面处形成组成为11.3%硅原子和88.7%铝原子的熔液。

铝作为背电场能够阻挡电子的移动,减小了表面的复合率,有利于载流子的吸收;减少光穿透硅片,增强对长波的吸收;Al吸杂,形成重掺杂,提高少子寿命;铝的导电性能良好,金属电阻小,而且铝的熔点相对其他的合适金属来说熔点低,有利于烧结;在烧结时p-type的铝掺杂渗入形成使原本掺杂硼的p-type Si形成一层数微米厚的p+-type Si作为背场,以降低背表面复合速度来提高电池的开路电压Voc;因为硅片吸收系数差,当厚度变薄时衬底对入射光的吸收减少,此时背场的存在对可以抵达硅片深度较深的长波长光吸收有帮助,所以短路电流密度Jsc的影响就更明显;p和p+的能阶差也可以提升Voc,p+可以形成低电阻的欧姆接触所以填充因子FF也可改善。

五、丝网工序常见事项

1、第一道背面银电极,第二道背面铝背场的印刷和烘干,主要监控印刷后的湿重;第三道正面银电极的印刷,主要监控印刷后的湿重和次栅线的宽度。第二道道湿重过大,一方面浪费浆料,同时还会导致其不能在进高温区之前充分干燥,甚至不能将其中的所有有机物赶出从而不能将整个铝浆层转变为金属铝,另外湿重过大可能造成烧结后电池片弓片。湿重过小,所有铝浆均会在后续的烧结过程中与硅形成熔融区域而被消耗,而该合金区域无论从横向电导率还是从可焊性方面均不适合于作为背面金属接触,另外还有可能出现鼓包等外观不良。第三道道栅线宽度过大,会使电池片受光面积较少,效率下降;

2、隐裂片:保持电池片背面和印刷台面平整,注意各道印刷台面和网版内不要有碎片等大的异物,必要时更换台面纸,清洗网版并处理混有异物的浆料;

3、粘片:按照形式来分可以分为连续的粘片和非连续的粘片。对于连续的粘片,往往是由于印刷参数设置不合理导致的,主要有snap-off设置太低,或者网版的PARK位置太低,印刷压力过大等原因,有时台面真空不足也会造成此类问题,也有些情况下如果浆料的粘度过大也会造成粘片,特别是对于搅拌不足的浆料尤其容易发生粘片;对于非连续粘片,一般是正对某个台面的问题,一般可能是由于台面纸透气性比较差,或者某个台面的真空有问题;

4、结点和断线:发生在3道,一般是由于浆料在网版内停留时间较长,浆料变干,聚集成大的颗粒,或者浆料内有大的异物,刮条经过时,大颗粒将网孔撑大,该部位印刷的浆料比其他部位多,形成所谓结点,而严重时这些颗粒或异物会堵塞网孔,浆料无法透过,造成断栅。一般用无尘布蘸取松油醇擦拭网版。频繁出现时需要检查浆料粘度是否过大,若浆料正常,则需更改相关工艺参数以解决,必要时清洗或更换网版。

还没有人评论过,赶快抢沙发吧!

还没有人评论过,赶快抢沙发吧!