摘要:本文简单介绍了大功率水冷高压变频器在600MW机组电厂给水泵的应用。也简要介绍了水冷变频器的特点。

关键词:水冷高压变频;给水泵BFP;液力耦合器;水冷柜

1 概述

京能集团内蒙古丰镇京隆发电有限责任公司,有两台600MW发电机组。电动给水泵电机功率11000kW。给水泵是电厂最大的辅机,功率消耗在厂用电率中占的比例最大。电机启动对电网的冲击极大,影响系统安全。

为降低厂用电率并提高系统安全,给水泵可以通过上高压变频器达到节能,并降低厂用电率的目的。同时变频软起动对电网没有冲击,保证系统安全。因此给水泵的变频改造,成为电厂需要重点解决的问题。

2 设备情况

2.1系统配置

每台机组配置3台50%额定容量的给水泵。通过液耦调速调节流量和扬程。机组负荷大于400MW时双泵运行,小于400MW时单泵运行。由于电机功率极大,频繁启动对电网的冲击极大,因此给水泵一般都是双泵运行。机组低负荷时,给水泵的转速低,因此改造的节电空间大。

2.2 给水泵组参数

给水泵扬程:2276.5m

给水泵流量:1295m3/h

额定轴功率:8905kW

2.3液耦参数

液耦输出功率:8905kW

齿轮箱增速比:3.88

效率:94.2%

额定滑差:3%

2.4电动机参数

电机额定功率:11000kW

电机额定电压:10kV

额定电流:722A

3 采用高压变频器代替液耦节能的基本原理

电厂机组负荷的变化范围很大。给水泵的扬程,流量的变化范围很大。给水泵的转速变化范围很大。

给水泵采用液耦调速。由于功率为转速与转矩的乘积,液耦泵轮的输入转矩和涡流的输出转矩一样,因此液耦的效率与输出和输入转速的比值n2/n1成正比。液耦的额定滑差3%,会另外增加至少3%的损耗。按齿轮箱变比、电机转速、液耦最高转速计算,滑差3%对应的转速差为174r/min,且变化不大。速度越低,滑差与实际转速的比值越高,滑差损耗比例越大。低速时,滑差损耗约4%-5%。

机组低负荷时,给水泵转速极低,则液耦的效率下降很多。采用变频器时,将液耦泵轮和涡流用联轴器直联,没有滑差,则液耦效率最高,然后用变频器调节给水泵的转速。转速的变化范围就是节电率。转速越低,节电率越高。

双泵时,系统损耗为单泵的2倍。机组负荷越低,给水泵转速越低,节电率虽高,但此时泵的功率降低,总的节电功率并不高,双泵的损耗比单泵大。会产生节电不节钱的现象。

由于系统有余量,机组满负荷时,给水泵的速度高,此时的节电率虽不高,但泵的功率高,节电功率不小。将液耦改为增速齿轮箱,消除滑差,可以提高节电率,则提高的节电功率不可小觑。则满载运行时,会产生节电率不高,但节电功率不小,仍然节省钱的现象。

实际在机组负荷中等时,节电率和运行功率,节电功率都是中等,即节电,也节钱,实际的节电效果较好。在考核节电效果时,不能片面地只考核节电率,更应该考核节电功率和总运行功率,应使总运行功率最小,才能使厂用电率最低。

给水泵的容量为50%,二用一备。一般是400MW以上双泵,400MW以下单泵。由于电机直接启动对电网的冲击大。即使负荷低于400MW,也经常双泵运行。避免电机启动对电网产生冲击。

这种双泵运行,用变频器可以显示出巨大的优势。转速越低,节电效果越好。变频器对电机是软启动,可以频繁启动。则变频运行时可以单泵运行,需要双泵时也是变频软启动,对电网没有任何冲击。双泵改单泵时,系统损耗为单泵损耗,可以使总功率最小。

由于单泵的损耗小于双泵,单泵比双泵总功率更小。因此机组负荷低时单泵运行,负荷高且单泵出力不足时,才双泵运行。电机的变频启动不会对电网有任何冲击。

4 改造方案和改造过程

改造分为两个阶段。先对#1机组进行改造,然后再改#2机组。#1机组的变频器于2021年10月投运。#2机组于2022年9月投运。

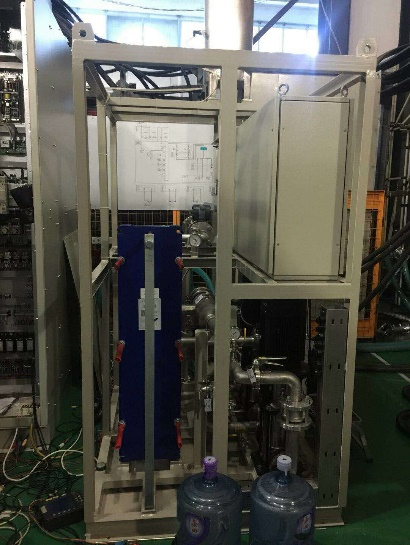

变频器采用东芝三菱的TMdrive-MVG2水冷高压变频器,实际是纯水直接冷却的变频器。水冷的特点是换热效率高,冷却效果好,外循环水的流量要求少,对水温要求不高,散热器温度低且均匀,功率元件温度低且寿命长。因此本项目采用水冷高压变频器是改造的关键。

另一个关键就是将液耦改成增速齿轮箱。将液耦的泵轮和涡流用联轴器直接连接,消除了170r/min的滑差。最高转速节电率提高3%,低转速时节电率提高4%-5%。在给水泵功率高时,则增加3%的节电率,节电功率的增加值不可小觑。因此这样的改造方案,可以使运行功率最小。

图1(a)变频器室内的变频器图1(b)水冷柜及冷却用纯水

5 改造中重点解决的几个问题

为了降低运行功率,将液耦改造成升速齿轮箱。液耦内的泵轮和涡流用联轴器直接连接,消除滑差损耗,提高节电率。这对于高负荷时节电功率的提高至关重要。因为高负荷时节电率低,但电机功率大。改造后能增加节电率,则节电功率的提高不可小觑。这种改造,特别适合单泵运行时节电功率的提高,可以提高单、双泵切换的机组负荷点。这种方案对节电功率的提高功不可没。

液耦改造成升速齿轮箱,电机只能变频运行,没有工频旁路。对于变频器的可靠性的要求更高,因此本项目采用东芝三菱的水冷高压变频器,属于国际一流的进口制造商品牌。该电厂凝泵上使用的东芝三菱的高压变频,从2010年开始运行至今,可靠性非常高。

变频器为纯水直接冷却。水冷柜与单元柜之间采用纯水,也是绝缘水。通过纯水将单元的热量带走,然后通过水冷柜内的板换,与外循环水进行热交换,用外循环水将热量带走。外循环水采用电厂的闭式除盐水,水质非常好,不会造成水冷柜板换的堵塞,可以保证水冷柜的换热效果。

变频器的品牌选择。选用东芝三菱(TMEIC)的TMdrive-MVG2水冷高压变频器。

6 东芝三菱的高压变频器的拓扑结构

采用单元串联多脉冲整流多电平逆变电压源变频器。电机功率11000kW,电流722A。变频器的输出电压近似正弦波,输出电流为纯正弦波。

给水泵对变频器的基本要求,动态调节性能要与液耦一致,要求变频器启动的加速时间小于40秒。东芝三菱的变频器,具有加速不过载,减速不过压的特性。加速时间可以小于30秒,动态特性超过液耦。另外变频器还具有永不过载的特性,不会由于过载保护动作而跳闸,因此运行的可靠性大大提高了。

如此大功率的变频器,东芝三菱在国内的业绩非常多,尤其是在高炉风机和石化压缩机方面,以及烧结主抽风机中的业绩非常多,而且性能可靠。可以最大限度地保证机组运行的安全。

东芝三菱的高压变频器,采用日本指月公司生产,原装进口的自愈式金属化薄膜电容。电容终身不会发生短路故障,变频器20年的寿命内,电容不会损坏,也不需要更换。不但降低了单元的故障概率,同时用户售后维护中无需更换电容的费用,大大降低了售后维护的成本,还可以提高使用寿命。

变频器采用速度和电流双闭环的闭环矢量控制。速度闭环控制使得速度非常稳定,对给水泵的流量和扬程的精确调节有利。由于给水泵的速度调节范围较小,在有限的速度调节范围内,流量的变化范围极大。较小的频率变化率,会产生很大的流量变化。变频器对于频率的变化率的控制精度,可以达到0.004%,可以应对任何流量变化率的要求。因此实际的流量变化率不由变频器决定,而由DCS输出频率控制信号的分辨率决定。一般要求必须小于0.1%,最好是小于0.01%,这样可以对流量进行非常精准的控制。

7 水冷变频器与空冷变频器的性能对比

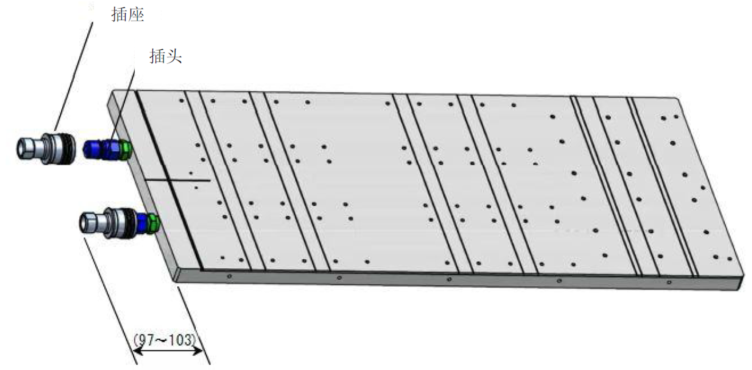

水冷变频器即纯水直接冷却变频器,单元采用的是水冷散热器,内部开通内循环水的水槽。采用的内循环水为绝缘的纯水。散热器输入和输出的插头和插座为自密封式,分离后自动封闭不会漏水。由于水的比热容非常大,较小的水流量可以带走大量的热量。水温和散热器的温度差非常小,冷却效果非常好。冷、热水的温差一般不超过3℃。正常负荷下,温差只有1℃-2℃。可以使整个散热器的温度差非常小,温度非常均匀。设计的内循环水温度不超过35℃,41℃报警。水冷变频器对水温的要求比空水冷宽。水冷柜通过板换和外循环水进行热交换,由于换热效率高,外循环水与内循环水的温差可忽略。因此外循环水的温度可以放宽到35℃,可以用电厂的洁净的闭式循环水。

水冷散热器的温度非常均衡,可以使所有功率元件散热面的温度基本一致。水温和散热器之间的温差非常小,而且散热器的温度低,则对于功率元件的冷却效果就非常好。因为功率元件的寿命是受温度影响很大,温度升高,寿命缩短很快。因此降低散热器和功率元件的温度,则可以大大延长使用寿命。这是水冷变频器的优点。图2为水冷散热器。

图3为水冷单元的接口及水冷柜的图片,以及单元柜的冷却水总管和各个单元之间的支管的图片。最短的支管长度也比较长,因此即使冷却水的电导率变差,绝缘电阻还非常大,绝缘性能可以保证。

图3(a)水冷单元的接口及水冷柜

图3(b)单元柜的冷却水总管和各个单元之间的支管

本项目电机功率11000kW,只用一台水冷柜并且体积不大,水冷柜的制冷量相当于两台大功率的空水冷的制冷量。但体积却很小,而且耗水量远远小于空水冷的耗水量。另外单元内部,有电容放电电阻的部分损耗,发热量不大。因此单元柜的柜顶还是有2台1.5kW的冷却风机,通风直接排向室内,冬季室内温度不会太低。单元柜顶无通风风道,无通风损耗。

水冷柜水泵的功率5.5kW,实际运行时,两台柜顶风机和水泵的合计功率消耗约6kW。比空冷变频器加空水冷的合计通风损耗小不少,因此节电效果更好。

空冷变频器的特点:空冷变频器采用空冷散热器。冷却风通过散热器的翅片进行热交换(见图4)。冷却效果和翅片与空气接触的总面积有关。由于空气的比热容非常小,因此需要大量的风通过散热器的翅片。散热器的翅片与空气之间的换热效率低,因此散热器的温度要比风温高不少。另外冷风从散热器的入口到出口,温度逐渐升高,离开散热器的出风口风温,比进风口高很多,通风的温升比较高。再加上散热器的温度比风温高不少,这就使散热器的温度极不均衡。进风口温度低,出风口温度高。因此会使出风口的功率元件的温度高,过热保护更容易发生,则空冷变频器功率元件的散热器温度比水冷变频器要高不少。对元件寿命有影响。

本项目如果采用空冷的变频器,由于功率极大,单元柜顶需要6台1.5kW的风机,通风量极大。需要配两台大功率的空水冷,并用两套风道与空水冷连接。通风的风阻极大,增压风机的功率大,通风的功率损耗大。而且两台空水冷的体积很大,风道的体积很大,用水量也极大。

图4冷却风通过散热器的翅片进行热交换

空冷变频器的单元柜柜顶,有6台1.5kW的风机,空水冷有两套5.5kW的风机,合计20kW,实际功率消耗约15kW,比水冷变频器多耗电9kW。按电厂2019-2020年的平均年运行时间8800小时计算,则水冷变频器可以多节电79200kWH/年。

冷却效果和对室内温度的影响:夏季闭式循环水用开式循环水冷却,因此闭式循环水的温度不高,室内最高温度约30℃。开启空调时,室内温度控制在26℃。

由于单元柜电容放电电阻的发热量通过风机排向室内,冬季室内温度并不低。实际在冬季11月份室外温度已经远远低于零下时,室内温度可以达到25℃左右。完全不用担心水冷柜的管道是否会被冻坏。因此水管的安全是可以得到保证的。

对于外部冷却循环水流量的影响:采用空水冷时,由于换热效率低,冷却后的出风温度比水温高5℃左右,夏季水温最高可能达到33℃,则室内温38-40℃,对变频器的安全运行极为不利。因此为了降低温度,空水冷对水流量的要求非常大。变频单元柜的空水冷需要的水量为50m3/H。

而水冷变频器,由于板换换热效率极高,内、外循环水的温差极小,可以忽略。内水允许的温度也高,因此对外水的流量要求不高,可以降低对外水的流量要求。使循环水流量减少。实际水冷柜的外循环水的流量,标准为18m3/H,实际即使降低到10m3/H,冷却效果也完全没有问题。则对外循环水量的流量要求大大减少。可以降低外循环水泵的功率损耗。

8 水冷控制柜

水冷控制柜是水冷变频器的核心,由冗余配置的两台循环水泵,高位水箱,板换和离子交换器组成。高位水箱用于补水。离子交换器用于降低电导率,板换用外循环水冷却内循环水。

水冷柜的内循环水流量,由水泵控制,是独立的流量。不受外循环水流量的影响。设计值比较大,为18m3/H。可以使冷却后的热水温度与冷水温度之差,控制在1℃-2℃的范围内,回水的温度很低。冷却效果好。可以使水冷散热器的温度非常均衡。

水冷柜内部的板式换热器,用于内水和外水之间的换热,由于片数多,换热面积非常大,换热效率高,内、外水的温度之差可以忽略,因此对外循环水的流量要求不高,水温要求也不高。设计的外循环水温度可以达到35℃。

离子交换器用于降低内水的电导率,提高绝缘性能。由于变频器内部供水母管到各个单元的绝缘水管的支管非常长,可以使绝缘电阻大幅度增加,增加了电气安全性。因此即使电导率略高,对变频器的安全没有影响。

9 水冷变频器和空冷变频器的优越性

水冷变频器与空冷变频器加空水冷相比。具有冷却效果好,散热器温度低且均衡,功率元件寿命长的特点。而且通风损耗小,每台变频可以节省9kW的通风损耗。增加一台体积很小的水冷柜,但可以节省两台体积很大的空水冷,还可以省去风道。外循环水的流量要求小,温度要求范围宽。水冷柜的管径DN50,比空水冷的管径DN80小不少。因此总的施工成本减少,而总成本却差不多。因此水冷变频器是大功率和超大功率变频器的发展方向。冷却效果好,可以延长整机寿命。

10 改造后的效益分析

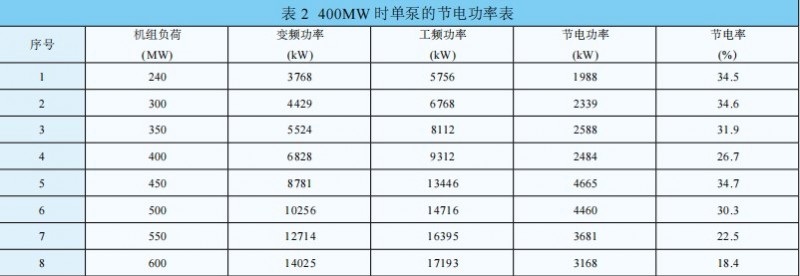

机组负荷按300MW-600MW,每50MW一个测量点,超低负荷240MW一个测量点。

根据电网工频输入电流和电机功率因数计算输入功率。改造后记录变频器输入电流,按变频器功率因数0.95计算输入功率。然后和工频输入功率进行比较。变频功率已经考虑了变频器的损耗,其他损耗很小可忽略。

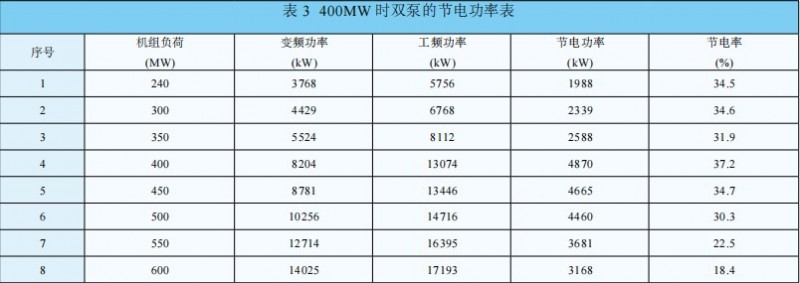

低负荷时单泵,高负荷时双泵。单泵变频和单泵工频比较。双泵变频和双泵工频比较。再对机组运行的总功率,进行单、双泵以及变频和工频的比较。

机组负荷400MW为单、双泵的切换点。即有单泵,也有双泵运行的数据。单泵电流大,双泵电流小。单泵运行的功率为机组功率。双泵运行,没有B泵的数据,以A泵功率的2倍,作为机组总功率。450MW以上,机组功率为两台泵的功率之和。

单泵运行时转速高,节电率虽低,但运行功率高,而且只有一套泵和液耦及变频器的损耗,总损耗小,因此总功率小。双泵运行时损耗加倍。虽然转速低,节电率高,但总功率高。因此单泵比双泵运行更加节电。采用单泵可以使总功率降低。

表1为工频运行数据。其中400MW单泵9312kW,双泵时按A泵功率的2倍13074kW作为总功率。工频单泵比双泵节电13074-9313=3762kW。节电率28.8%。单泵比双泵总功率小得多。因此应尽量单泵运行。

机组400MW时,变频单泵6828kW,比双泵8204kW小,单泵比双泵更节电。单泵变频工频节电2484kW,节电率26.7%。虽然小于双泵的节电功率和节电率,但总功率6828kW却是最小的。如果单泵变频和双泵工频比较,节电13074-6828=6246kW,节电率47.8%,远远大于双泵变频的节电功率和节电率。

单泵运行功率小,比双泵节电功率好得多。因此应尽量单泵运行。尽量提高单泵向双泵切换的机组负荷点。400MW时变频单泵6828kW小于双泵8204kW。500MW变频双泵10256kW。变频器的功率为11000kW。因此变频器单泵至少可以带500MW的机组负荷,预计会在9000kW左右,远远小于变频器的额定功率,切换点可以提高到500MW。比双泵变频运行的节电功率要高得多。可以使总功率最小。

满载的节电率18.4%虽不高,但机组两台变频器的合计节电功率3168kW也不少。尤其是将液耦改为增速齿轮箱后,提高了不小于3%的节电率,单泵400MW运行的节电功率至少增加205kW。在机组满载时,双泵运行节电功率至少增加420kW,不可小觑。

超低负荷240MW时,节电率34.5%很高,与450MW时的节电率34.7%接近。但实际节电功率1988kW不高,远远小于450MW时的节电功率4665kW。这是因为240MW工频运行5756kW不高。400MW到500MW的区间,节电功率最高。如果能单泵变频运行,总功率小于双泵变频功率,则比工频双泵的节电效果好得多。

表3为400MW时双泵的节电功率表。变频双泵8204kW,比单泵6828kW高不少。虽然比双泵工频的节电功率很高,但双泵功率大于单泵功率。若单泵变频与双泵工频比较,节电功率6246kW,节电率47.8%。

根据电厂自己的统计,近2年的年运行平均小时数8800小时。厂用电率平均降低0.92%,平均年节约标准煤11949吨,年减少二氧化碳排放35039吨。除了节电产生的效益,按碳排放的交易价格,仅碳排放的减少间接产生的效益可以达到140万元。

参考文献:

[1]内蒙古京隆发电有限责任公司1号机组电泵变频改造节能效益报告[Z].

[2]东芝三菱TMEIC水冷高压变频器内部资料[Z].

作者简介:

吴自强,1960年6月,东芝三菱电机工业系统(中国)有限公司,高压变频器的高级技术支持工程师,从事东芝三菱高压变频器技术工作22年。

投稿、咨询、爆料——电话:(021)50315221-812,邮箱:edit@solarzoom.com,QQ:2880163182

还没有人评论过,赶快抢沙发吧!

还没有人评论过,赶快抢沙发吧!