摘要:原子沉积的Al2O3膜可以应用为背钝化电介质层,来制作PERC钝化发射极的晶体硅太阳能电池。存在负电荷Al2O3的低电阻率P型硅通过良好的背钝化,转换效率已经达到 20.6%。其中最优工艺是30nm的Al2O3薄膜上覆盖着200nm通过等离子增强化学沉积(PECVD)的硅氧膜(SiOx),会导致70cm/s的背面复合速率(SRV),而如果只是130nm的单层Al2O3,会导致90cm/s的背面复合速率。

关键词:晶体硅太阳能电池;表面钝化;高效电池;氧化铝。

1 介绍

硅太阳能电池现在的趋势是越来越薄的晶体硅(c-Si)片和越来越高的转换效率,所以有效地减少表面复合损失变得越来越重要。在高效实验室硅太阳能电池[1-3]中,在高温(≥900℃)中通O2,生长的SiO2可以有效地抑制表面复合,再经过约400℃的退火,低电阻率(~1Ωcm)P型硅片存在Al薄膜和热生长的SiO2,这样轻掺杂背表面可以实现非常低的表面复合速率(SRVs)[4]。

另外,对于近能带隙光子,堆叠在硅片背面的SiO2/Al充当良好的反射镜,提高了光子的吸收,所以电池的短波响应也提高了。高热氧不能大量应用于电池工业生产的主要原因之一是硅片少子寿命对高温敏感,特别是温度约为900℃时,多晶硅片中少子寿命会减少很多[5]。所以,低温表面钝化替代品需要拥有和SiO2相同的特性,这是在未来工业生产晶体硅高效太阳能电池所必须的。另一种主要研究的替代品是氮化硅(SiNx),一般用化学汽相淀积(PECVD)法在约400℃时生成,而且在P型硅上具有和SiO2相同的SRVs [6、7]。但是当其应用于钝化极的背面和(PERC)太阳能电池的背面时,相比于SiO2钝化膜,短波电流密度减少的速度要快得多[8]。这种影响归因于氮化硅膜中高浓度正电荷在氮化硅膜下的c-Si中引发了倒置层,这种倒置层和基区接触的耦合导致短波电流密度大量减少,这种不利的影响称为寄生分流[9]。另一个可以得到与退火的SiO2相同SRVs的低温钝化方案,是用氢化非晶硅(a-Si)在200℃-250℃[10]范围内进行PECVD沉积。尽管事实上寄生分流不会发生在氢化非晶硅钝化太阳能电池上,但是新的问题是热处理过程中氢化非晶硅钝化的高强度。

最近,由载流子寿命测试[11,12]结果表明由原子层沉积(ALD)生长的氧化铝(Al2O3)薄层在p型或n型硅表面提供了钝化良好的表面态。在低电阻率P型硅上已经证明了利用低温等离子的ALD 其SRVs<13cm/s[12]。氧化铝层中的固定负电荷密度导致P型c-Si表面存在一个累积层,这个累积层在电池片背面可以提供一个有效的场效应钝化。对于相邻能带隙的光子,由于其较高的透明度,所以在c-Si电池片背面ALD沉积氧化铝是最理想的选择。本文中,我们提出氧化铝背钝化的PERC太阳能电池的第一个结果,证明了原子层沉积的氧化铝对未来高效晶体硅太阳能电池的巨大优势。

2 太阳能电池流程

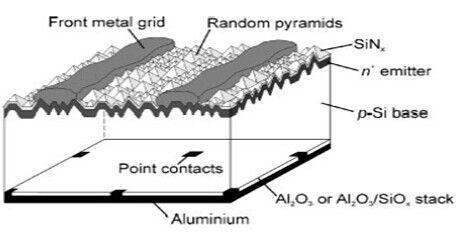

图1表示的是PERC太阳能电池结构,利用这项研究证明氧化铝背钝化对高效太阳能电池的适用性。图2表示的是PERC太阳能电池制作流程图,衬底我们使用的是(100)单晶硅硅片,厚度为310μm,电阻率为0-5Ω.cm;用KOH腐蚀硅片表面,得到绒面结构;再用POCl3源扩散得到方阻为100Ω/□的n+发射极;经过湿刻,用HF将磷硅玻璃除掉;湿刻后,在1000℃的氧化过程中硅片表面生长了一层二氧化硅;最后,我们将电池片将分为3类,每一类接受不同的背钝化:(1)第一类热生长SiO2,(2)第二类生长130nm的氧化铝膜,(3)第三类用30nm的氧化铝膜钝化,再用PECVD镀上一层200nm的SiOx膜。

ALD氧化铝沉积过程分为两个自限反应,包括三甲基氯和氧气的等离子体。Hoex等人的研究应用了退火工艺[11],沉积后的退火步骤已经在图2中列出。PECVD是用SiH4和N2O沉积出的SiOx膜。剩下的制作流程对于三个类别的电池片都是相同的,使用光刻点接触开口蚀刻到介电层背面,光刻掩模导致存在2毫米的点接触间距,而且金属化率为4%。在整个电池背面使用电子束蒸发,可以蒸发掉20μm的铝。N+发射极的氧化是在500℃下进行10min,得到约1.5nm厚的氧化层[15],20μm的Al金属网格是通过氧化层上的掩膜蒸发掉的。最后,表面钝化的SiNx膜是在300℃下用PECVD沉积到PERC电池的正面[6]。上文提到的电池片在空气氛围中在300℃下退火1min,可以稍微提高填充因子和开路电压。

3 结果

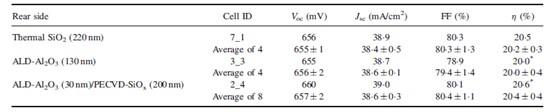

表1是不同表面钝化处理的的PERC太阳能电池的性能参数,测试条件是25℃,100mW/cm2,AM1.5G。经过退火生成SiO2背钝化可用来作为最好的参考,转换效率为20.5%,开路电压Voc=656mV,短路电流密度Jsc=38.9mA/cm2。内部量子效应的分析显示正面发射极限制了Voc,所有SiO2背钝化的电池参数显示了高重合现象;Al2O3、Al2O3/SiOx和SiO2各钝化电池的平均参数都在分散范围内。

值得注意的是,Al2O3和Al2O3/SiOx背钝化电池的Jsc不比SiO2背钝化电池低。在高正电荷电介质的情况下,由于上述的背钝化效果,SiNx电介质中正电荷密度大于1012cm-2,相比于SiO2,Jsc会降低1-2mA/cm-2[8,9]。氧化铝中出现这种效应是没有预料到的,氧化铝是负电荷电介质,在P型硅表面诱生出一层累积层。通常氧化铝层的负电荷密度高达1013cm-2[11.16],如表1所示,Al2O3/SiOx背钝化电池是钝化效果最好的电池,其转换效率为20.6%,Voc=660mV,Jsc=39.0Ma/cm2。

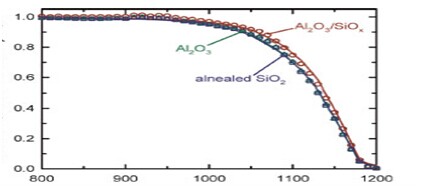

表1中不可能详细地列出背钝化电池的各个参数,这些电池主要是正面发射极存在复合损失。因此,我们在波长800-1200nm范围内分析IQE来证明不同背钝化电池的SRVs。图3所示的是3种不同的典型背钝化电池的IQE随波长变化的函数关系,图中实线表示符合测量数据。本文中使用软件LASSIE建立IQE与波长关系的模型[17,18],结合Basore[19]的外部IOE分析和Brendel改进的光学模型[20]。载流子寿命主要是受俄歇复合影响,由于电阻率为0-5Ωcm的P型硅片的扩散长度为Lb=1500μm[21]。表2中背面SRVs Sr和背面反射率Rr可以从IQE的分析结构中取得,所有背钝化结构全部可以反射近带隙光子(Rr=91%)。退火后的参照电池的SRVs相当于Sr=(90±20)cm/s。单层氧化铝背钝化的电池中Sr与用SiO2钝化的参照电池相等,表明ALD沉积的氧化铝与退火生成SiO2的钝化效果一样好。对于Al2O3/SiOx的堆积会造成Sr的减少,导致Sr只有(70±20)cm/s,这是由于Al2O3/Si表面的界面态的氢化作用。

图3 IQE随波长的变化图

表2 有效背面复合速率Sr和反射率Rr

|

钝化膜类型 |

背面复合速率Sr(cm/s) |

反射率Rr(%) |

|

SiO2(220nm) |

90±20 |

91±1 |

|

Al2O3(130nm) |

90±20 |

90±1 |

|

Al2O3(30nm)/ SiOx(200nm) |

70±20 |

91±1 |

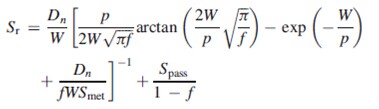

点接触背面的有效SRVs可以由Fischer方程给出

其中,Dn是电子扩散系数,W是硅片厚度,P是接触距离,f是金属化率,Smet和Spass分别是金属化和背钝化处的SRVs。方程(1)适用于低注入条件下Smet的任意值,这已经得到实验验证[22,23]。根据方程(1),对于钝化良好的点接触在非金属处(如Spass=0)的SRVs最小值Sr,min由方程右侧第一项给出。本文设定Sr,min=73cm/s,清楚地证明在Al2O3/ SiOx钝化的条件下背面钝化层的复合完全可以忽略。注意尽管Al2O3/ SiOx钝化效果稍好一些,但是单层Al2O3钝化电池的SRV也在很大程度上决定了金属接触处的复合率。显然,IQE的结果证明了原子层沉积Al2O3是一种有效的钝化方法。

注:本文选自2015SOLARZOOM光伏杂志6月刊,作者王惠 赵爱爽 赵江雷 张珂 靳迎松 麻增智译,晶澳太阳能有限公司。

还没有人评论过,赶快抢沙发吧!

还没有人评论过,赶快抢沙发吧!